TC4薄壁鈦合金套數(shù)控加工工藝

發(fā)布者:TC4薄壁鈦合金套數(shù)控加工工藝2021-04-12 09:26:55

薄壁鈦合金套數(shù)控加工工藝希望對(duì)需要的社友有所幫助& P7 [( _# l' w; J- n0 {

1.鈦合金套加工工藝分析6 l0 ]0 n2 x. B9 G

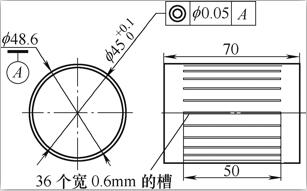

如圖1所示,一種薄壁鈦合金零件壁厚僅為1.8mm����,內(nèi)孔的尺寸公差為0.1mm,內(nèi)外圓同軸度要求為φ0.05mm����,而且要求在薄壁套圓周上加工出36個(gè)寬度為0.6mm、長(zhǎng)度為50mm的槽����,零件材料為T(mén)C4,要求表面粗糙度值Ra=1.6μm����,不僅有較高的尺寸加工精度與形位公差要求����,而且要求表面粗糙度值低,加工難度較大���。

/ `3 U! W1 ]! x2 I' r3 y

圖1 薄壁鈦合金零件

鈦合金材料在航空航天等領(lǐng)域有廣泛的應(yīng)用��,其特點(diǎn)如下:①導(dǎo)熱系數(shù)低�����,切削溫度高���,相同條件下�,TC4的切削溫度比45鋼高出1倍多����。②加工過(guò)程中刀具與切屑的接觸長(zhǎng)度短,這樣單位接觸面積上的切削力就會(huì)加大�����,易使刀具崩刃���。③由于鈦合金的切削變形系數(shù)接近于 1���,所以切屑在前刀面的滑動(dòng)摩擦路程就會(huì)增加,刀具磨損速度加快����。④化學(xué)活性大,在加工表面容易產(chǎn)生表面變質(zhì)污染層�����,使組織不均勻,嚴(yán)重?fù)p傷刀具����,出現(xiàn)缺口、崩刃及剝落等現(xiàn)象����。⑤由于鈦合金親和性大、切削溫度高�����,切削時(shí)粘刀現(xiàn)象嚴(yán)重�,在切削過(guò)程中會(huì)引起粘結(jié)磨損。

由于薄壁鈦合金套的表面粗糙度值為Ra=1.6μm�����,要求較高���。同時(shí),由于是型材管料�,其外圓不需要加工����,只需要拋光處理�,所以要完成薄壁鈦合金套的加工,需要5個(gè)加工步驟:①粗車(chē)內(nèi)孔�����。②銑圓周36個(gè)寬度為0.6mm�、長(zhǎng)度為50mm的分布槽。③去除內(nèi)孔翻邊毛刺��。④精車(chē)內(nèi)孔�。⑤拋光外圓。1 \- i+ m: \! y. S

2.內(nèi)孔的粗加工

由于薄壁鈦合金套的壁厚僅為1.8mm�����,所以粗車(chē)內(nèi)孔的裝夾方案選擇軟包爪����,如圖2所示為焊接的銅軟包爪,在其尾部車(chē)有一個(gè)2mm的限位���,限制薄壁鈦合金套長(zhǎng)度方向的位置移動(dòng)���。; C0 a/ A5 Z6 m2 t& v

* y0 Q& |( I' n* f4 g

圖2 車(chē)床軟爪

$ k+ W: _5 N6 X1 _4 m! H- o

由于YT類(lèi)硬質(zhì)合金車(chē)刀與鈦合金材料結(jié)合力強(qiáng)�,容易發(fā)生粘結(jié)磨損���,所以粗車(chē)內(nèi)孔的刀具選擇YG8硬質(zhì)合金車(chē)刀�����,刀具的主偏角95°����,副偏角35°左右����,前角6°,后角9°���,切削參數(shù)為:v=70m/min�,f=0.2mm/r�,ap=1mm。圖3所示為加工實(shí)況�,內(nèi)孔粗加工完成后���,要給精加工留量0.15mm�����。5 w& ^8 d l% q5 y1 ^7 e

4 P! Q# e2 s! N$ a5 R5 l" `6 O

圖3 粗加工

$ h0 u% |# A$ Y5 F) L! k

3.圓周36個(gè)槽的加工8 U) x" V- g4 i' O

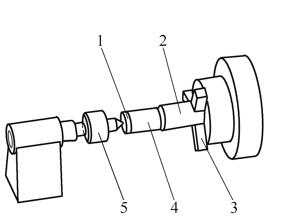

薄壁鈦合金套圓周上36個(gè)槽的加工���,選擇在四軸立式加工中心上�,利用分度頭通過(guò)一夾一頂?shù)难b夾方案�,如圖4所示。裝夾時(shí)需要做一個(gè)心軸2���,心軸的一端外圓被三爪自定心卡盤(pán)3卡住��,另一端外圓有一個(gè)止口并與薄壁鈦合金套筒4的一端內(nèi)孔間隙配合�,配合間隙為0.02mm�,薄壁鈦合金套的另一端內(nèi)孔與堵頭1的外圓間隙配合,配合間隙為0.02mm��,堵頭的另一端端面中心打有中心孔�,通過(guò)活頂尖5將其頂住。

圖4 銑槽裝夾示意圖

0 X2 |$ G, q) `% I- f. h8 {( `

1.堵頭 2.心軸 3.三爪自定心卡盤(pán) 4.薄壁鈦合金套筒 5.活頂尖

銑槽加工時(shí)���,由于薄壁變形后應(yīng)力集中����,容易造成槽寬變窄,所以應(yīng)使用厚度略大于槽寬的鋸片銑刀�。這里刀具選用厚度為0.7mm、內(nèi)孔直徑為22mm�、外圓直徑為60mm的高速鋼鋸片銑刀,齒數(shù)為72齒�,其中直徑為22mm的內(nèi)孔與銑槽刀具的伸出軸間隙配合,配合間隙為0.02mm�,圖5所示為銑槽刀具。7 M8 c/ B' p- N, ?. c: O* ]7 I8 b9 H

8 A5 B( i& v2 S0 J

圖5 銑槽刀具

; a6 r% J. M2 c [2 y+ T" G# m

銑槽加工參數(shù)選擇為:n=100r/min�����,f=25~30mm/min��,ap=2mm��。背吃刀量=鋸片厚度�����,這里吃刀深度≥薄壁套的壁厚1.8mm��,因?yàn)榻?jīng)過(guò)試驗(yàn),如果不是一次切開(kāi)而是分層切削���,由于應(yīng)力集中,第二次進(jìn)刀就會(huì)在分層處造成刀具的崩刃甚至斷裂��,同時(shí)加工效率大大降低���,所以這里選擇ap=2mm��。需要注意的是���,鋸片銑刀沿鈦合金套筒套徑向進(jìn)刀時(shí),背吃刀量ap≥薄壁套壁厚1.8mm���,不要分層銑削���,否則切開(kāi)的薄壁套在開(kāi)口處由于應(yīng)力集中,會(huì)使開(kāi)口處產(chǎn)生變形����,導(dǎo)致縮口,第 2次進(jìn)刀鋸片銑刀不能順利進(jìn)刀���,導(dǎo)致鋸片銑刀出現(xiàn)崩刃或斷裂����,致使加工不能順利進(jìn)行。圖6所示為加工實(shí)況��。

" M, U8 |& ^1 m9 ^

圖6 銑槽加工

, ~$ E. U. I7 k, i& }5 f; T8 D

4.內(nèi)孔毛刺的去除

薄壁鈦合金套內(nèi)孔銑削加工完成后�,由于鈦合金對(duì)刀具材料的化學(xué)親和性強(qiáng),容易粘刀���,所以銑出的毛刺不會(huì)輕易斷掉����,而是卷曲在內(nèi)孔的兩端���,如圖7所示��,所以需要將其去掉�。采用的方法為利用尖嘴鉗將其逐一掰掉��。由于掰掉后的內(nèi)孔還會(huì)留有去不掉的毛刺���,所以粗加工時(shí)留下的0.15mm精加工余量正好在精加工時(shí)將其去除��。

圖7 內(nèi)孔卷曲毛刺

u+ O1 k9 k$ h3 T [

5.內(nèi)孔的精加工( k' @9 ]" f$ p# J& {+ \

薄壁鈦合金套的內(nèi)孔精加工還是采用粗加工時(shí)的裝夾方案�,即利用銅軟包爪裝夾外圓,利用內(nèi)孔精車(chē)刀精鏜內(nèi)孔�。4 ]( u& j2 M* w5 m

鏜內(nèi)孔精車(chē)刀選擇陶瓷刀具,刀具主偏角95°�,副偏角35°,主前角8°����,后角 12°����。切削參數(shù)如下:n=400r/min,v= 55m/min����,f=0.15mm/r,ap=0.15mm���。* W# Z8 Y% m, M: m& Q% Y/ i' ?

6.外圓的拋光加工

由于薄壁鈦合金套內(nèi)外圓毛坯比較規(guī)矩�����,外圓已經(jīng)達(dá)到了規(guī)定的尺寸要求��,所以不需要單獨(dú)加工�����,但是表面粗糙度不是太理想�����,需要進(jìn)行外圓的拋光加工處理��。: V0 v* r( h( {' p( J

外圓拋光也是選擇在數(shù)控車(chē)床上�,通過(guò)三爪自定心卡盤(pán)與活頂尖一夾一頂?shù)难b夾方案。如圖8所示����,心軸的一端裝夾在三爪自定心卡盤(pán)上,心軸的一端外圓與薄壁鈦合金套的一端內(nèi)孔間隙配合����,配合間隙為0.02mm;薄壁鈦合金套的另一端內(nèi)孔與堵頭的外圓相配合���,配合間隙也為0.02mm�����,活頂尖與堵頭的中心孔相配合�����。3 n) p [7 Z; @5 d7 {1 K7 U+ J

7 m5 K. }" G i; A2 h6 z* z; r

圖8 外圓拋光

拋光的時(shí)候�����,先在薄壁鈦合金套的外壁涂一層專(zhuān)用拋光皂(見(jiàn)圖9)�,然后起動(dòng)主軸,主軸轉(zhuǎn)速n=500r/min��,利用拋光輪對(duì)其外圓進(jìn)行拋光處理����。" t7 h# t( N6 j1 }/ c

圖9 拋光皂

最終加工完成后的零件如圖10所示�����。

圖10 成品零件

7.結(jié)語(yǔ)# ~! T: G' [9 a) a- u/ \5 |. M

鈦合金材料是典型的難加工材料之一��,我們?cè)诠ぷ髦幸碚摻Y(jié)合實(shí)際�����,不斷積累加工經(jīng)驗(yàn),針對(duì)具體問(wèn)題制定出切實(shí)可行的鈦合金加工工藝方案��。本文對(duì)加工該類(lèi)零件的設(shè)備��、刀具���、夾具�、切削參數(shù)及其他一些工藝方法進(jìn)行歸納�、總結(jié)和論證、應(yīng)用��,以期更好地指導(dǎo)實(shí)踐中鈦合金的加工�����,文中的加工方法可能不是最佳方案����,歡迎同行批評(píng)指正。